Les traitements de surface sont des techniques utilisées pour améliorer les propriétés des matériaux et prolonger leur durée de vie. Ils peuvent être utilisés pour protéger contre la corrosion, améliorer l'esthétique, renforcer la résistance à l'usure et faciliter le nettoyage des surfaces. Les traitements de surface sont couramment utilisés dans l'industrie, y compris dans les secteurs aéronautique et automobile. Avec une variété de techniques disponibles, les traitements de surface peuvent être adaptés à de nombreux types de matériaux pour répondre à une grande variété de besoins.

Voici quelques traitements de surface que nous réalisons pour nos clients :

Phosphatation :

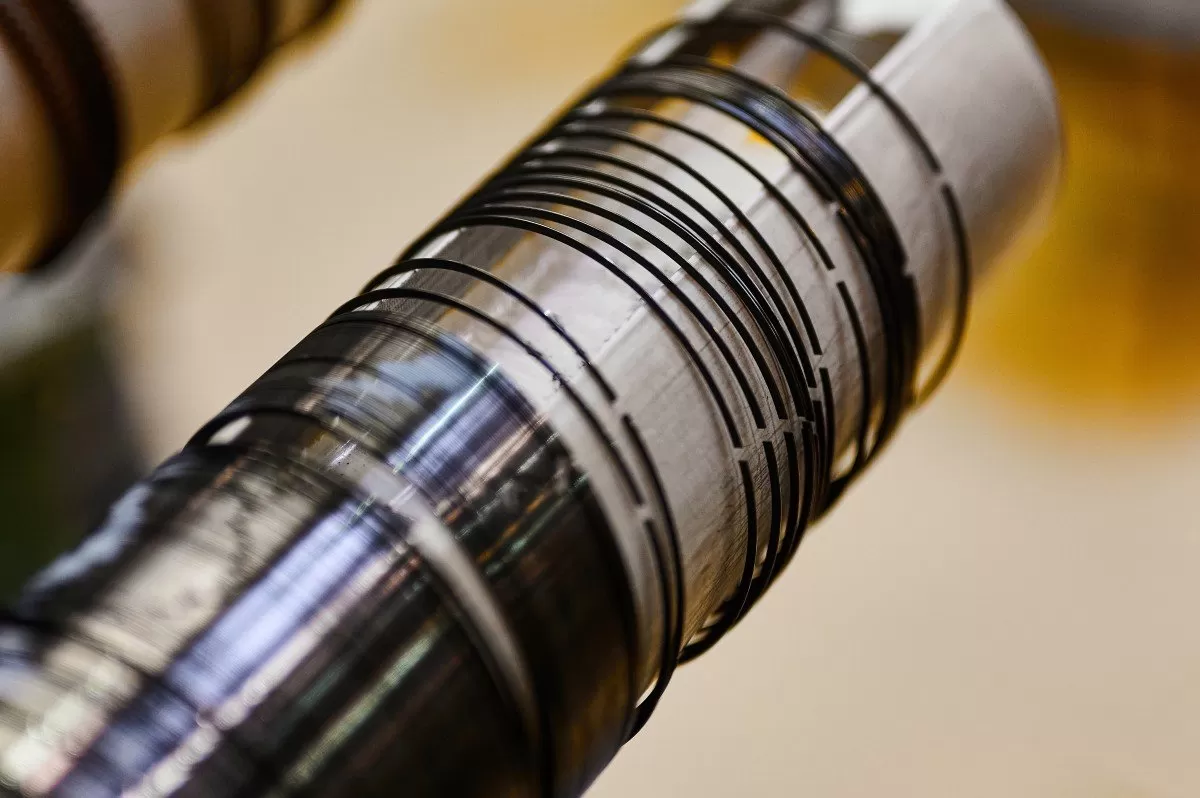

La phosphatation est une technique de traitement de surface couramment utilisée dans notre processus de fabrication. Elle est employée pour améliorer la résistance à la corrosion, l'adhérence des peintures et des lubrifiants, ainsi que l'étanchéité des segments en métal. Ce processus implique l'utilisation d'une solution acide contenant des sels de phosphate et des agents de mouillage. Les segments d'étanchéité sont plongés dans cette solution, ce qui provoque la formation d'une couche de phosphate sur leur surface.

Cette couche de phosphate, constituée de cristaux de phosphate de zinc ou de manganèse, adhère uniquement à la surface métallique. Couramment utilisée dans notre processus de fabrication, la phosphatation accélère la sécurité pendant la durée du rodage. La couche de phosphate s'use plus facilement que les matériaux de base, réduisant ainsi le temps de rodage. Les particules arrachées de la couche de ferrox, du fait de leur dureté, servent comme "abrasif de rodage". Ces deux couches, ainsi que la couche nitrurée, ont une résistance déterminée contre la formation de brûlures et sont utilisées avec de bons résultats lorsque le niveau de tendance aux brûlures est relativement bas

Chromage :

Le chromage est une technique de traitement de surface couramment utilisée pour les segments d'étanchéité en métal. Cette technique consiste à appliquer une fine couche de chrome sur la surface des segments d'étanchéité afin d'améliorer leur résistance à la corrosion, leur durabilité et leur aspect esthétique. Le processus de chromage implique l'utilisation d'un bain de chrome électrolytique, dans lequel les segments sont plongés. Les ions de chrome sont ensuite déposés sur la surface métallique des segments d'étanchéité, créant une couche de chrome dur et uniforme.

Le revêtement de chrome dur offre une résistance élevée à l'usure. Il se distingue par sa forte résistance aux brûlures, le plaçant au-dessus des segments non revêtus et même des segments traités. En général, l'usure la plus importante se produit au point mort haut, en particulier sur le premier segment du piston, en raison des conditions de glissement défavorables, des pressions des gaz, de la chaleur et de la corrosion causée par les résidus de combustion.

C'est pourquoi, en règle générale, seules les surfaces portantes du premier segment sont chromées. Dans des conditions extrêmes telles qu'une forte pulvérisation de poussières ou une utilisation d'huile lourde, le deuxième segment est également souvent chromé. L'expérience montre que les segments chromés réduisent l'usure de la surface portante du cylindre d'environ 50 % et celle de l'ensemble des segments du piston d'environ 30 % par rapport aux segments non chromés.

La grande résistance à l'usure de la couche de chrome a pour conséquence naturelle que les segments chromés se rodent moins rapidement que les segments non chromés.

Sulfinisation :

La sulfinisation de surface est une technique de traitement thermochimique utilisée pour renforcer les propriétés de surface des segments d'étanchéité en métal. Cette technique implique l'utilisation d'un bain de soufre, dans lequel les segments sont immergés à haute température pour former une couche de soufre de fer sur la surface. Cette couche de soufre de fer améliore la résistance à l'usure, la résistance à la corrosion et la durabilité des segments d'étanchéité.

La sulfinisation de surface est couramment utilisée dans les industries de l'automobile et de l'aérospatiale pour améliorer la durée de vie des pièces exposées à des environnements extrêmes. Cette technique peut également être utilisée pour renforcer la résistance à la fatigue des pièces mécaniques soumises aux contraintes cycliques.

La sulfinisation de surface présente plusieurs avantages par rapport à d'autres techniques de traitement de surface.

L’Argentage :

Ce traitement est principalement utilisé pour ses propriétés conductrices ou électriques mais dans notre application Il est employé pour sa bonne résistance au frottement et sa résistance au grippage à chaud.

L’argent se dépose sur de multiples métaux tels que les aciers, inox, laiton, alliages de cuivre, nickel, titane, aluminium notamment avec une épaisseur comprise entre 1 à 30 µm.

Le traitement DLC :

La force du traitement DLC (Diamond Like Carbon) est sa bonne résistance au frottement et sa dureté est comparable à celle du diamant, d’où son nom.

Son coefficient de frottement est quasiment 10 fois inférieur à celui d’un traitement de surface classique sur l’acier, ce qui garantit une résistance aux rayures inédite.

Les propriétés de ce traitement surface sont :